Los motores monofásicos de los compresores se arrancan conectando un circuito auxiliar que consiste en una bobina de arranque y un dispositivo de arranque. El dispositivo de arranque puede ser bien un relé de intensidad (o un relé de tensión), o bien un semiconductor denominado PTC (Coeficiente de temperatura positivo) (Positive Temperature Coefficient). Veamos algunos puntos a considerar para un correcto cuidado y mantenimiento de compresores.

CONDICIONES PARA UNA LARGA VIDA ÚTIL

Para lograr un funcionamiento sin problemas y una vida útil larga en el compresor hermético, deben cumplirse las siguientes condiciones:

1. El par de arranque debe ser suficiente para permitir el arranque del motor con las condiciones de presión reinantes en el sistema.

2. El par máximo del motor debe ser suficiente para permitir que el motor resista las condiciones de carga en el momento de arrancar y durante la marcha.

3. Durante el funcionamiento del sistema de refrigeración, la temperatura del compresor nunca debe ascender a niveles que puedan dañar sus componentes. Por consiguiente, las temperaturas de condensación y de compresión deben mantenerse lo más bajas posible.

4. Un dimensionamiento correcto del sistema de refrigeración en cuestión, y una correcta evaluación de las condiciones de funcionamiento del compresor bajo cargas máximas.

5. Limpieza suficiente y mínima humedad residual en el sistema.

SOBRECARGA DE MOTOR

La puesta en marcha del motor está condicionada por el par de arranque y/o por el par máximo del motor. Si el par de arranque o el par máximo son insuficientes, el compresor no puede arrancar o el arranque será obstaculizado y retrasado a causa de la activación del protector interno del motor.

Los intentos de arranque repetidos someten el motor a sobrecarga, lo cual tarde o temprano se traducirá en fallos. Todo es cuestión de seleccionar el compresor adecuado para condiciones de trabajo extremas.

SOBRECARGA TÉRMICA

Para asegurar una larga vida útil de compresor deben evitarse las condiciones de funcionamiento que conducen a una descomposición térmica de los materiales utilizados en el compresor. Los materiales involucrados son el refrigerante, el aceite y los materiales para el aislamiento del motor. El aislamiento del motor esta formado por el esmalte para el bobinado de cobre, el aislamiento de la ranura del núcleo del estator, cinta aislante y cables de alimentación.

Los refrigerantes R 134a, R 404A o R 507 utilizados hoy día requieren aceites perfeccionados. Sólo se utilizan con aceites POE de calidad especial (poliolester).

Para la aplicación de los compresores en dispositivos de refrigeración doméstica y comercial con los refrigerantes que están disponibles actualmente, es recomendable cumplir las reglas que siguen.

TEMPERATURA DE LA BOBINA

La temperatura de la bobina no debe nunca sobrepasar los 125°C durante funcionamiento continuo.

Para periodos limitados de tiempo, p.ej., durante el arranque del compresor o en caso de picos cortos de carga, la temperatura no debería sobrepasar los 135°C.

Para refrigeración comercial con R 134a se aplican los mismos valores que en la refrigeración doméstica. Sin embargo, se recomienda el enfriamiento del compresor por medio de ventilador.

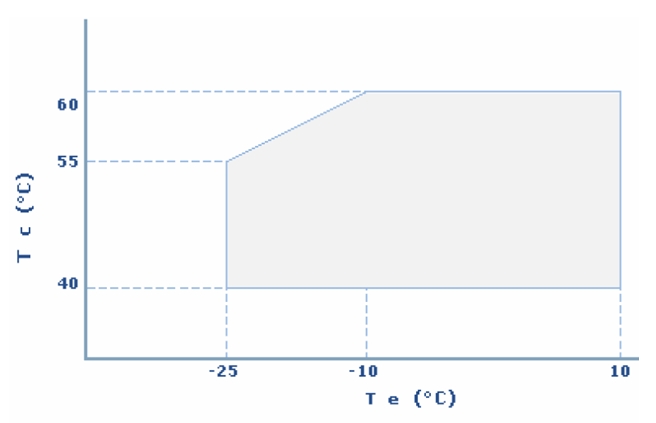

TEMPERATURA DE CONDENSACIÓN

Cuando se utilizan los refrigerantes R 600a o R 134a la temperatura de condensación durante el funcionamiento continuo no debe sobrepasar los 60°C. Durante picos cortos de carga la temperatura no debe exceder los 70°C.

En refrigeración comercial donde se utilizan los refrigerantes R 404A y R 507 el límite de temperatura de condensación está en los 48°C, durante funcionamiento continuo, y los 58°C en caso de picos de carga.

COMPROBACIÓN DE LAS BOBINAS DEL COMPRESOR.

Debemos tener en cuenta que vamos a revisar una pieza electromecánica ya que tiene una parte eléctrica que hace funcionar otra mecánica y es necesario realizar varios tipos de pruebas para poder determinar si está dañado y si es posible lograr saber que parte del compresor está dañada. Para estas pruebas necesitaremos herramientas de medición y un poco de pericia ya que en algunas utilizaremos los sentidos, dividiremos las pruebas en dos partes una cuando esté instalado y la otra cuando está el compresor solo sin estar instalado.

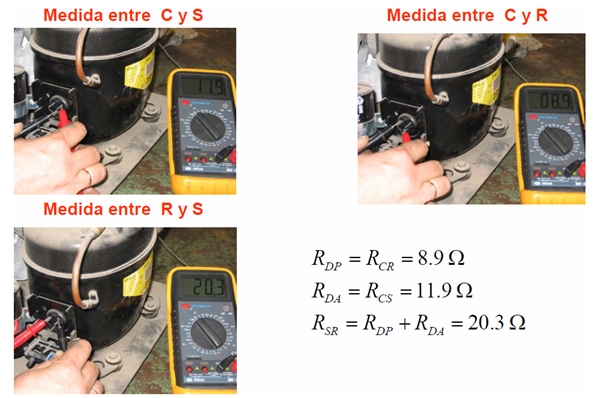

MEDIR CONTINUIDAD ENTRE LAS BOBINAS DEL COMPRESOR:

Para esta prueba necesitaremos un tester que mida continuidad, tendremos que desconectar los cables del compresor, la prueba consiste en verificar que exista continuidad entre los terminales del compresor y midiendo de dos en dos verificamos si en estos terminales no hay continuidad , debemos tomar en cuenta la temperatura del compresor , si esta frió la bobina está abierta (dañada), si el compresor está caliente debemos esperar que enfrié porque puede ser que tenga el térmico abierto por alta temperatura y realizamos nuevamente la prueba.

En caso de estar desconectado o fuera del equipo esta prueba se realiza de igual forma.

PROBAR SI ESTA SUBIDO DE AMPERAJE:

Para esta prueba necesitaremos una pinza amperimetrica y la colocaremos en una de las líneas del compresor ya sea la común preferiblemente la marcha (mantenimiento) no se debe colocar en la línea de arranque porque no nos dará la medida que necesitamos comprobar, debemos conocer el amperaje de trabajo normal del compresor arrancarlo esperar que se estabilice en la arrancada normalmente consume 5 veces el amperaje de trabajo esperamos que estabilice y si está por encima de lo indicado en la placa esta subido de amperaje, en este caso tendremos que verificar, capacitador, ventilación, presiones, tensión del voltaje, para determinar si es por causa del compresor o por una causa externa.

Si el compresor esta desconectado del equipo y el amperaje supera al indicado es señal de que esta dañado y no debemos instalarlo.

DETERMINAR SI COMPRESOR BOMBEA BIEN:

Prueba de presión: no es recomendable medir la presión de salida sin embargo existen técnicos que a la hora de comprar un compresor usado suelen medir la presión de alta si esta pasa las 300 psi el compresor esta bien y si al apagarlo se deja sostenida la presión sin que esta se regrese es una excelente señal de que todo anda bien no está bajo de compresión ya que no devuelve la presión las válvulas, esta prueba no se realiza en compresores rotativos porque ellos trabajan con presión y temperatura del mismo compresor para llegar a la presión de gas refrigerante de trabajo normal.

Si el compresor está instalado al medir con el manómetro y registrarnos que la presión de alta no eleva y la de baja está muy alta es una señal de descompresión , si es un equipo rotativo miramos el filtro de succión que se encuentra en la entrada del compresor para ver si este se congela si está congelado es por obstrucción, si al observar esta todo normal lo más probable es que las presiones estén desestabilizadas por estar bajo en compresión otra señal es que el amperaje estando la presión de baja alta y la de alta baja presentara un consumo muy por debajo de lo normal ya que no está ejerciendo fuerza para mantener una alta presión en el condensador.

DETERMINAR SI EL COMPRESOR ESTA GRIPADO:

Para esto necesitamos utilizar el amperímetro o pinza amperimetrica al intentar arrancar el teniendo un condensador adecuado y en buenas condiciones no debe sobrepasar el amperaje de arrancada que es 5 veces el amperaje nominal o de trabajo, si lo sobrepasa es una señal de que esta trancado, podemos utilizar un auxiliar de arranque adicional al condensador y si con este el resultado es el mimo (tomando en cuenta que el voltaje sea normal) determinaremos que esta gripado el compresor y es necesario reemplazarlo.

Cuando al principio menciono que debemos utilizar los sentidos me refiero a que si estamos probando un compresor y notamos un ruido extraño al arrancar esto no es bueno señal y si ya está en pleno funcionamiento y suena de una forma poco común es mala señal así como también fijarnos en la parte donde se conectan los cables al compresor ya que esta es un sello que en algunas oportunidades se daña y deja filtrar aceite, estar atentos y verificar que el filtro que está fijado por una faja en caso de los compresores rotativos no este sujeto por estar esta faja deteriorada ya que también produce ruidos, fugas de gas refrigerante y vibraciones son detalles de los que debemos estar muy atentos.

Nota: siempre debemos tratar de agotar hasta el último recurso para determinar si un compresor está dañado ya que si somos técnicos y buscan una segunda opinión llegando a funcionar en manos de la segunda opinión el cliente pensara lo peor de nosotros y nuestra reputación estará entredicho y si el compresor es de nuestra propiedad igualmente debemos agotar todos los recursos ya que es la parte más costosa de nuestro aire acondicionado tanto su precio individual como los gastos generados en mano de obra y materiales para su instalación. Debemos estar bien claros que ya no funciona por nosotros mismos y por los demás.

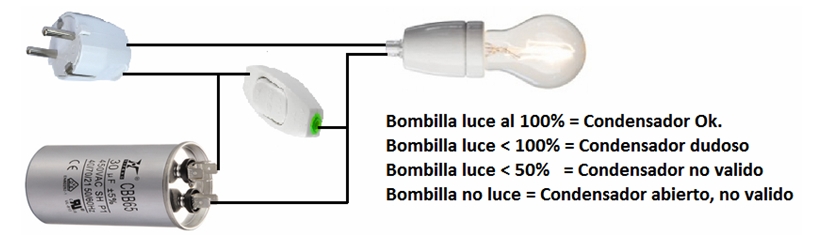

COMPROBACIÓN DEL CONDENSADOR DE ARRANQUE.

Para comprobar un condensador de arranque de una forma sencilla simplemente lo conectaremos en serie con una bombilla incandescente y alimentaremos con tensión AC. Además complementaremos el montaje con un pulsador normalmente abierto como el que se usan en los timbres que conectaremos en paralelo con el condensador según el esquema siguiente.